|

|

|

公司新闻 ->球阀阀盖铸造工艺 公司新闻 ->球阀阀盖铸造工艺 |

| 球阀阀盖铸造工艺 |

| 点击次数:3013 更新时间:2013-05-23 |

| |

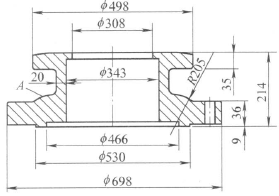

耐磨铸石球阀阀盖,材质ZG230-450,在生产加工中和装配后进行强度试验时,发现位于图1A处(以DN300球阀阀盖为例)周边存在着不同程度的缩松、缩孔现象,铸件毛坯时肉眼无法看见,而经过机械加工或强度试验后有渗水现象发生。补焊不是很好的办法,同时强度也无法保证,经济损失很大。

图1 球阀阀盖毛坯

1 原因分析

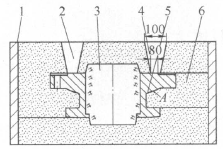

原浇注系统及浇注位置如图2所示。

图2 原铸造工艺

1 砂箱2 浇口3 砂芯4 冒口5 涂料层6 铸型

由于上面法兰盘小(Φ498mm×35mm),阀盖zui小壁厚20mm处壁薄,而底部的法兰盘较大(Φ698mm×36mm),以及A处存在热节,在浇注时底部大法兰及A处在zui下面,使渣排不出去,冷凝较慢,残余铸造应力较大,组织疏松。因为铸件在凝固过程中,铸钢的液态收缩和凝固收缩常在zui后凝固部位,即热节处出现缩孔和缩松。其主要原因是阀盖的大法兰盘及有A部位产生热节,散热条件差,结果是上面小法兰盘及阀盖zui小壁厚20mm处先凝固,zui后凝固区移到底部的大法兰盘及A处,造成缩孔或缩松。

2 工艺改进

改进后工艺方案如图3所示,按照均衡凝固原理,采用顶注优先,冒口靠边卧浇工艺。

图3 改进后铸造工艺

1 砂箱2 浇口3 砂芯4 冒口5 涂料层6 铸型

具体铸造工艺改进如下:

(1)砂箱选得大一些,保证吃砂量。

(2)根据铸件形状及尺寸制造合适型模,砂型模应用前进行烘干。

(3)冒口和浇道设计成腰圆形,其高度均取H=1.3B(B为冒口宽度),以便提高冒口的补缩率。

(4)控制好浇注温度。

(5)将大法兰盘放在上面,且浇口和冒口的位置靠近热节区,为铸造创造了极为有利的顺序凝固条件,热节区得到及时的补缩。

工艺改进后,在浇注时由于上面法兰盘大,底部法兰面积小,先注入的钢液始终处于液流的前端,且温度越来越低,底部小法兰和阀盖zui小壁厚20mm处能够迅速充满,同时也有利于型腔内气体的排除。

3 应用效果

采用改进后的工艺,有效地解决阀盖A处的缩孔、缩松等缺陷,成品率稳定在97%以上,效果非常好。

|

| |

|

| |

| |

|

| |

|

|

|

|

| |

|

|

|

| |

|